汽車車載控制器的ic引腳用uv+濕氣固化膠的方案案例

國內排名前三的汽車電子廠,生產的是toyota車載顯示屏控制器,其中的ic四個bonding引腳需要做防水汽,防灰層,防腐蝕保護,可以過汽車認證,ic四周要保護好,同時還要做到線條一致,厚薄均勻的控制在130微米以內,涂膠寬度剛好覆蓋2毫米的Bonding線,不要超出這個線。

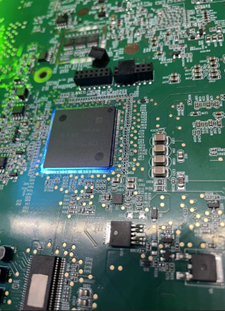

產品圖片如下

這是既要求材料,又要求工藝,同時還要設備滿足toyota嚴苛的性能和可靠性要求,需要工作效能和人性化,也就是需要提供整套的材料設計和設備工藝方案。

市面上常見的方案是用焊點保護膠,,采取的點uv光固化焊點保護膠,遇到的問題市面上的uv膠沒有經過各大汽車廠的長期可靠性和震動測試,沒有UL認證,也沒有汽車ipc認證,toyota認為隱患很大,如果出了產品質量問題非常麻煩,同時因為用量不大,他們不愿意花時間和財力去做這個產品的測試和認證。

還有方案是用車軌級的UNDERFILL,在部分車載產品上有用到ic保護膠,價格較高,單價超過10元RMB每克,點膠后在加熱隧道爐內對膠進行加熱固化。

遇到的問題是成本增加,工藝復雜,加熱的高溫對元器件的老化有影響 。

于是選用該uv濕氣固化膠,在選用后,遇到的問題是如何使膠水按照標準厚度并且厚薄均勻,寬度適中的覆蓋在Bonding線區域,bonding線區域的部件高低不平,落差超過1毫米,ipc標準是35-135微米以內,該膠水有流動性,可能會滲透到ic引腳里面,可能會擴散到bonding線以外的區域,點完膠后要多久過uv,這個時間都會影響膠水流動的區域,于是選用精密的點膠設備和精密控制各個參數就是制程關鍵。

于是,我們提供全球性汽車電子公司已經認證的E320和全套工藝,客人避免了技術上走彎路,并且節約了成本。

該廠在車載上使用了該產品和工藝后,對于產品可靠性和成本都非常滿意,近期大批量生產無人駕駛汽車的毫米波雷達和超聲波雷達時,直接使用該膠粘劑和工藝。